13

SECTION 1 INTRODUCTION

10

For currents beyond the ESP-600C capability 2 units

can be connected in a parallel configuration. Refer to

Instruction Manual for specific details of the ESP-600C.

Figure 1-5. Flow Control Assembly

Connections to the flow control are Oxygen In, Nitro-

gen In, Start Gas Out, Cut Gas Out, Cut Water In and

Cut Water Out.

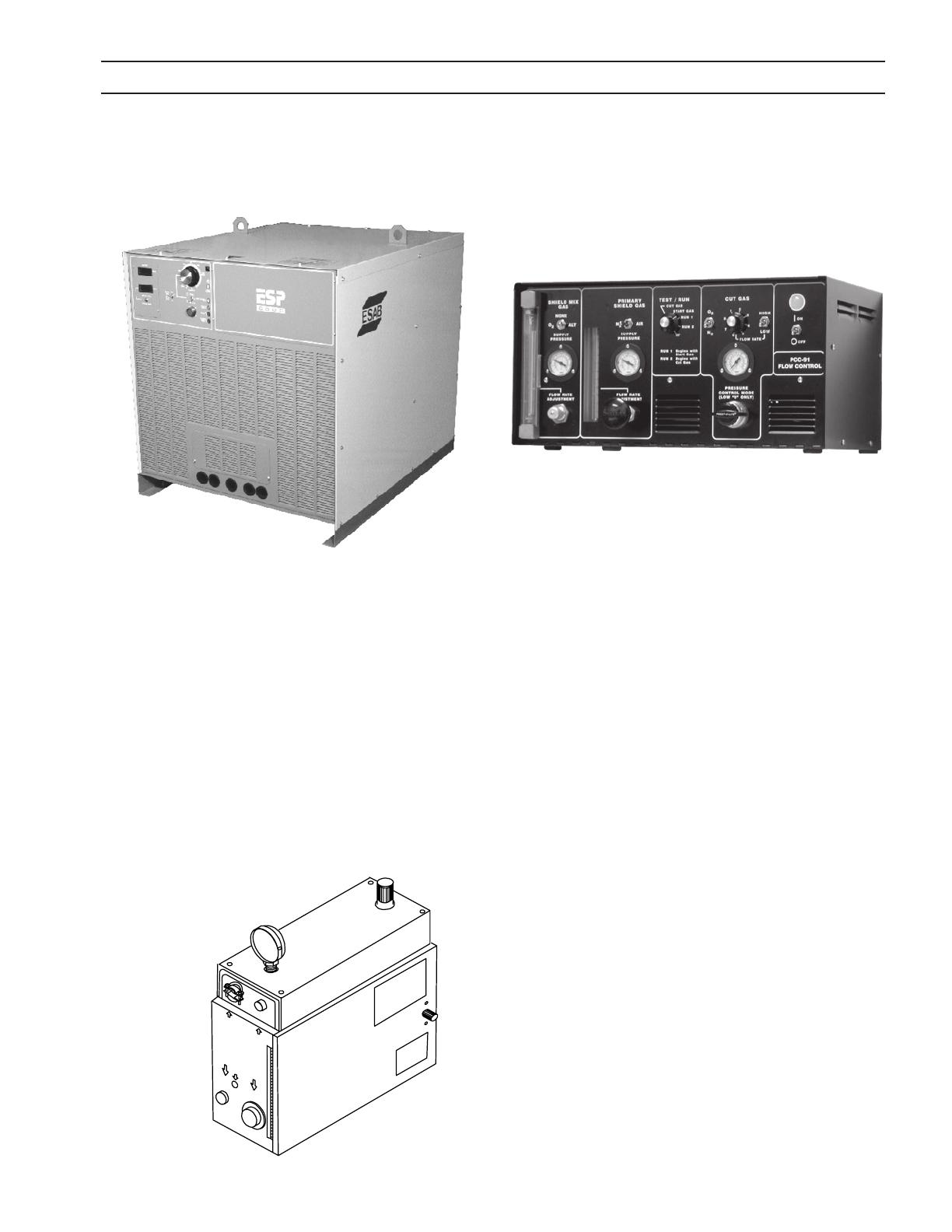

Plumbing Box

The ESP Plumbing Box is an interconnecting device

between the torch and other system components. It

also contains the arc starting high frequency genera-

tor. Connection of functions through the plumbing box

include; cut gas, start gas, cut water, torch coolant,

pilot arc, cutting current and height control.

Figure 1-6. Plumbing Box Assembly

Coolant Circulator

The WC-7C circulator is a radiator type cooler for cir-

culating a coolant fluid through the plasma torch pro-

viding heat exchanger action for the internal parts of

the torch. Though the system refers to water, it is not

recommended that water be used. For the protection

of internal parts and lines a specially formulated cool-

ant liquid is available that prevents production of cor-

rosion and mineral buildup. Refer to Instruction Manual

F-15-138 for detailed information on the WC-7C unit.

Flow Control

The Flow Control is a programmable Logic Control

(PLC) based unit. This device provides all the neces-

sary control functions for various fluids and signals to

and from other components of the system. Control In-

puts/Outputs are connected to the power source, cut

water pump, plumbing box, coolant circulator, air cur-

tain and the cutting machine control.

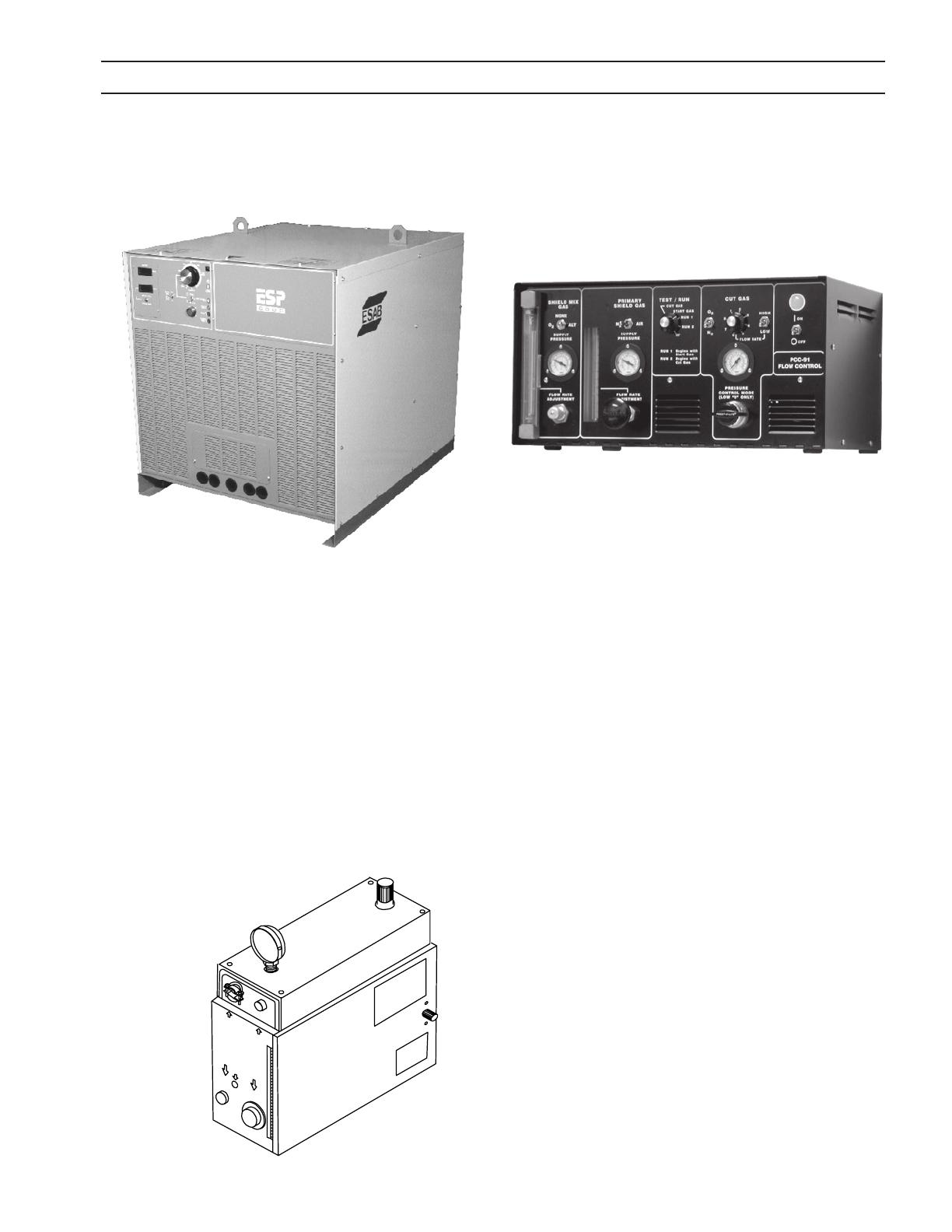

Figure 1-4. ESP-600C Power Source

L

O

W

H

I

G

H

L

O

W

H

I

G

H

C

U

T

G

A

S

C

U

T

A

W

T

E

R

T

E

S

T

R

U

N

ABSCHNITT 2 EINFÜHRUNG

Abbildung 2-4 ESP-600C Stromquelle

2.3 Komponentenbeschreibung (fortgesetzt)

Abbildung 2-5 Durchussregelungsbaugruppe

Durchussregelung

Die Durchussregelung ist ein Gerät, das auf einer programmierbaren logischen Steuerung (PLC) basiert. Dieses Gerät sorgt

für alle notwendigen Regelfunktionen für diverse Flüssigkeiten und Signale an andere und von anderen Anlagenteilen. Die

Regeleingänge/Ausgänge sind mit der Stromquelle, Anschlusseinheit, Kühlmittelumwälzpumpe, dem Luftvorhang und der

Schneidanlagensteuerung verbunden.

Bei den Anschlüssen an die Durchussregelung handelt es sich um den Sauersto-Einlass (Oxygen In), Luft-Einlass (Air In),

Alternativgas-Einlass (Alternate Gas In), Sticksto-Einlass (Nitrogen In), Startgas-Auslass (Start Gas Out), Schneidgas-Auslass

(Cut Gas Out) und Schutzgas-Auslass (Shield Gas Out).

Anschlusseinheit

Die ESP-Anschlusseinheit ist eine Verbindungsvorrichtung zwischen dem Brenner und anderen Anlagenkomponenten. Sie

beherbergt auch den Lichtbogenzündungs-Hochfrequenzgenerator. An die Anschlusseinheit angeschlossene Funktionsele-

mente umfassen: Schneidgas, Startgas, Schutzgas, Brennerkühlmittel, Pilotbogen, Schneidstrom und Abstandsregelung.

Abbildung 2-6 Anschlusseinheitbaugruppe

SECTION 1 INTRODUCTION

10

For currents beyond the ESP-600C capability 2 units

can be connected in a parallel configuration. Refer to

Instruction Manual for specific details of the ESP-600C.

Figure 1-5. Flow Control Assembly

Connections to the flow control are Oxygen In, Nitro-

gen In, Start Gas Out, Cut Gas Out, Cut Water In and

Cut Water Out.

Plumbing Box

The ESP Plumbing Box is an interconnecting device

between the torch and other system components. It

also contains the arc starting high frequency genera-

tor. Connection of functions through the plumbing box

include; cut gas, start gas, cut water, torch coolant,

pilot arc, cutting current and height control.

Figure 1-6. Plumbing Box Assembly

Coolant Circulator

The WC-7C circulator is a radiator type cooler for cir-

culating a coolant fluid through the plasma torch pro-

viding heat exchanger action for the internal parts of

the torch. Though the system refers to water, it is not

recommended that water be used. For the protection

of internal parts and lines a specially formulated cool-

ant liquid is available that prevents production of cor-

rosion and mineral buildup. Refer to Instruction Manual

F-15-138 for detailed information on the WC-7C unit.

Flow Control

The Flow Control is a programmable Logic Control

(PLC) based unit. This device provides all the neces-

sary control functions for various fluids and signals to

and from other components of the system. Control In-

puts/Outputs are connected to the power source, cut

water pump, plumbing box, coolant circulator, air cur-

tain and the cutting machine control.

Figure 1-4. ESP-600C Power Source

L

O

W

H

I

G

H

L

O

W

H

I

G

H

C

U

T

G

A

S

C

U

T

A

W

T

E

R

T

E

S

T

R

U

N

SECTION 1 INTRODUCTION

10

For currents beyond the ESP-600C capability 2 units

can be connected in a parallel configuration. Refer to

Instruction Manual for specific details of the ESP-600C.

Figure 1-5. Flow Control Assembly

Connections to the flow control are Oxygen In, Nitro-

gen In, Start Gas Out, Cut Gas Out, Cut Water In and

Cut Water Out.

Plumbing Box

The ESP Plumbing Box is an interconnecting device

between the torch and other system components. It

also contains the arc starting high frequency genera-

tor. Connection of functions through the plumbing box

include; cut gas, start gas, cut water, torch coolant,

pilot arc, cutting current and height control.

Figure 1-6. Plumbing Box Assembly

Coolant Circulator

The WC-7C circulator is a radiator type cooler for cir-

culating a coolant fluid through the plasma torch pro-

viding heat exchanger action for the internal parts of

the torch. Though the system refers to water, it is not

recommended that water be used. For the protection

of internal parts and lines a specially formulated cool-

ant liquid is available that prevents production of cor-

rosion and mineral buildup. Refer to Instruction Manual

F-15-138 for detailed information on the WC-7C unit.

Flow Control

The Flow Control is a programmable Logic Control

(PLC) based unit. This device provides all the neces-

sary control functions for various fluids and signals to

and from other components of the system. Control In-

puts/Outputs are connected to the power source, cut

water pump, plumbing box, coolant circulator, air cur-

tain and the cutting machine control.

Figure 1-4. ESP-600C Power Source

L

O

W

H

I

G

H

L

O

W

H

I

G

H

C

U

T

G

A

S

C

U

T

A

W

T

E

R

T

E

S

T

R

U

N